Здравствуйте, гость ( Вход | Регистрация )

|

11.8.2013, 22:00 11.8.2013, 22:00

Сообщение

#1

|

|

|

Мимо проходящий Группа: Пользователи Сообщений: 3 Регистрация: 19.5.2013 Пользователь №: 35095 |

|

|

|

|

11.8.2013, 22:35 11.8.2013, 22:35

Сообщение

#2

|

|

|

Прописанный      Группа: CNC-Magic friends Сообщений: 1623 Регистрация: 25.1.2007 Из: Northern Ireland Пользователь №: 88 |

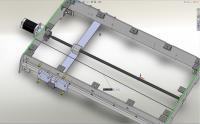

Делаю свой первый ЧПУ Живьем многих деталей и узлов не видел. Нужно заказать ШВП для этого нужно прислать продавцу чертеж обработки концов. Скажите как рассчитать правильную длину ШВП и как рассчитать размеры обработки концов ? Внешний диаметр ШВП 16 Один конец - стандартным образом под опору которую вы используете - ищите чертеж обработки ШВП под эту вашу опору. Также добавится естественно обработка конца под ту муфту соединяющую ШВП с мотором что вы используете. Второй конец с запасом в пару мм в поддерживающий подшипниковый узел на противоположной стороне чтобы не болтался свободный конец ШВП. Подшипниковый узел для свободного конца ШВП я бы прикручивал снаружи и с задней стенке сделал большое отверстие чтобы можно было при необходимости вынуть ШВП с гайкой и прочим - иначе будут проблемы с сборкой - как вы собрались снимать/ставить эту ШВП. Также я бы прикрутил гайку с противоположной стороны от блока в который она крепится чтобы при необходимости весь этот фарш можно было вынуть свободно с одного конца не разбирая пол станка. Отдельно я бы добавил следущее: Поперечная пластина к которой прикручивается гайка ШВП должна быть толстая и широкая - сделайте ее равной хотя бы базе линейных подшипников оси Х. Подшипниковые узлы оси Х - поверните на 90 градусов, рельсы прикрутите снизу к столу, пусть каретки висят на них - будет меньше мусора лететь будет меньше деталей. Стол - используйте толстую цельную алюминиевую (а лучше железную) пластину. Тяжелый стол будет давать жесткость и уменьшит вибрации. Посмотрите станок АТ90 http://www.cnczone.ru/forums/index.php?s=&...ost&p=22719] Сообщение отредактировал constantine - 11.8.2013, 22:36 |

|

|

|

|

1 чел. читают эту тему (гостей: 1, скрытых пользователей: 0)

Пользователей: 0

| Текстовая версия | Сейчас: 19.4.2024, 17:12 |