Здравствуйте, гость ( Вход | Регистрация )

|

17.1.2008, 17:41 17.1.2008, 17:41

Сообщение

#1

|

|

Завсегдатай     Группа: Пользователи Сообщений: 262 Регистрация: 11.1.2008 Пользователь №: 1794 |

Думаю что не только у одного меня витает мысль о создании малогабаритного бюджетного установщика компонентов.

В интернете ходит немало роликов с самодельными установщиками и диспенесерами, почему бы и нам не объединить усилия над таким проектом? Вот что пока видится мне. -небольшая по формату рама -разумеется 3 оси плюс четвертая ось на вращение ваккумного пинцета -4-10 питателей лент и место для паллет с микрухами -протяжка лент производится самой кареткой(тем же пинцетом например) -нужно стремиться скорости к 2000 компонент в час Главный вопрос - это конечно электронная часть станка, каким способом центровать и устанавливать комонент, на какой базе это создавать. Кроме этого нужно разобрать с ПО для работы со станком, потому что в данном случае от ПК не уйти. В общем давайте вместе подумаем на эту тему |

|

|

|

18.1.2008, 13:08 18.1.2008, 13:08

Сообщение

#2

|

|

Прописанный      Группа: Главные администраторы Сообщений: 3127 Регистрация: 7.10.2006 Из: Санкт-Петербург Пользователь №: 4 |

Над шасси уже думаю,проблем не вижу,задача в быстром распознавании образа детали,,а вот тут думаю нужно совместить два компа или микроконтроллера-один для управления 3-мя координатами,а другой распознавание и управление поворотом детали.Их деятельность придется синхронизировать.

У меня сони т-200 распознает улыбку и автоматом снимает,а мозгов там совсем ничего. -------------------- Проблем нет,есть задачи.

|

|

|

|

18.1.2008, 17:51 18.1.2008, 17:51

Сообщение

#3

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

Imho, для начала нужно определиться для чего нужен установщик - область применения.

2000 компонентов в час - это уже серийное производство и достаточно высокая скорость. 1. Я бы начал не с производства, а с себя любимого :) , а мне такая производительность не нужна, по-крайней мере для начала. Можно рассматривать это станок как лабораторный для единичного и мелкосерийного производства. Отсюда первые выводы: - габариты до 400 - 500 мм, - скорость перемещения установочной головки до 0,3-0,5 м/с - отсюда производительность до 700 эл/час. 2. Я уже довольно давно использую web камеру для разглядывания плат - удобно и глаза не так устают, как от лупы. Ее можно использовать для распознавания/центрирования элемента, лучше при этом подсветку от ИК излучателя, объектив закрыть ИК фильтром - и проблему внешней засветки можно в первом приближении (для начала работы) считать решенной. Картинка микросхемы в ИК - в приложении. Но, дело упрется в обработку изображения, в алгоритмы, их проверку. Я могу захватить изображение с web камеры (видео или фото), я могу из цветного изображения сделать ч/б, но алгоритмом центрирования - вычисление смещения, поворота - пока не занимался, не доходят руки, да и для этого уже нужна какая-нибудь работающая железяка. Отсюда вторые выводы: - начинать нужно с механического центрирования, пусть это и "не круто" - электронное центрирование отложить "на потом", хотя это и "круто". 3. Несколько лет назад, когда на работе было свободное время, я некоторое время посвятил разбирательству с DBX интерфейсом PCAD-а, даже написал несколько программок под свои нужды по извлечению из схем и плат информации. Так что здесь проблем с получением информации о положении элемента (координаты и угол поворота) я не вижу, к тому же встроенные средства PCAD позволяют в атрибутах элементов задавать pick и glue точки, а потом можно получить их координаты. Короче, с координатами я проблем не вижу. 4. Управляющую программу для установщика нужно будет написать самому с нуля. Программы для фрезеровки не очень подходят, да и к ним по-любому нужно писать препроцессор для перевода в G-коды, поэтому придется писать свое. Тоже особых проблем пока не вижу. 5. О проблематичных для меня вопросах: - это в основном механическая часть установочной головки - обеспечение вращения с одновременным подъемом/опусканием и вакуумом. 6. С электроникой проблем не вижу. Итого, осталось начать и ...

Прикрепленные файлы

|

|

|

|

18.1.2008, 18:56 18.1.2008, 18:56

Сообщение

#4

|

|

|

Прописанный      Группа: CNC-Magic friends Сообщений: 1623 Регистрация: 25.1.2007 Из: Northern Ireland Пользователь №: 88 |

2. Я уже довольно давно использую web камеру для разглядывания плат - удобно и глаза не так устают, как от лупы. Ее можно использовать для распознавания/центрирования элемента, лучше при этом подсветку от ИК излучателя, объектив закрыть ИК фильтром - и проблему внешней засветки можно в первом приближении (для начала работы) считать решенной. Картинка микросхемы в ИК - в приложении. Но, дело упрется в обработку изображения, в алгоритмы, их проверку. Я могу захватить изображение с web камеры (видео или фото), я могу из цветного изображения сделать ч/б, но алгоритмом центрирования - вычисление смещения, поворота - пока не занимался, не доходят руки, да и для этого уже нужна какая-нибудь работающая железяка. Отсюда вторые выводы: - начинать нужно с механического центрирования, пусть это и "не круто" - электронное центрирование отложить "на потом", хотя это и "круто". Присоединяюсь, я могу разработать алгоритм распознавания по фото и по меткам, а также сразу приходит в голову идея. два компьютера, один контроллер (dir/step) три оси и поворот, оба компьютера через электронный ключ подключены к контроллеру, 1) и в то время когда один перемещает заготовку на нужное место подает сигнал на второй комп. 2)другой - вычисляет поправочные коэффициенты и взяв управление посредством электронного ключа на себя, перемещает деталь в нужное место, опускает ее на плату, отпускает, поднимает вверх пинцет, и перемещает станок в начальное положение. 3) снова включается первый компьютер который берет следущую деталь. (считаем что для поправки и установки детали не требуется большая скорость, и следовательно это можно сделать и "не мачем"). Программа визуальной обработки может быть сделана по принципу по которому в первую мировую англичане ночью точно бомбы сбрасывали. стояло два прожектора которые светили в одну точку. если на земле видно было одно пятно - значит высота и положение правильное если было видно два - значит нужно было опуститься или подняться. в этом случае - можно взять два светодиода разного цвета и следить за тенью от детали вычислив по соответствующим двум цветовым каналам - как ориентирована деталь, а точнее куда она "упадет" если подать сигнал на опускание детали на плату. П.С. Программу управления ЛПТ портом я писал еще на визуал бейсике. с скоростью до одного килогерца все работает крайне надежно. а Программы по обработке изображения (сравнение двух фото нахождение дивергенции между ними, попиксельная обработка, я делал это на визуал бейсике и в маткаде (поищу - смогу сделать и в С++)) |

|

|

|

18.1.2008, 19:52 18.1.2008, 19:52

Сообщение

#5

|

|

|

Технический турист  Группа: Пользователи Сообщений: 15 Регистрация: 18.1.2008 Из: Харьков Пользователь №: 1874 |

Можно рассматривать это станок как лабораторный для единичного и мелкосерийного производства. И рассматривать не как раскладочный станок, а как станок для демонтажа/монтажа элементов и опционно с возможностью раскладки. А если такой станок будет выполнять еще и демонтаж/монтаж BGA в полуавтоматическом режиме, то потенциальных потребителей будет больше. |

|

|

|

19.1.2008, 4:56 19.1.2008, 4:56

Сообщение

#6

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

Присоединяюсь, я могу разработать алгоритм распознавания по фото и по меткам, а также сразу приходит в голову идея. два компьютера, один контроллер (dir/step) три оси и поворот, оба компьютера через электронный ключ подключены к контроллеру, 1) и в то время когда один перемещает заготовку на нужное место подает сигнал на второй комп. 2)другой - вычисляет поправочные коэффициенты и взяв управление посредством электронного ключа на себя, перемещает деталь в нужное место, опускает ее на плату, отпускает, поднимает вверх пинцет, и перемещает станок в начальное положение. 3) снова включается первый компьютер который берет следущую деталь. (считаем что для поправки и установки детали не требуется большая скорость, и следовательно это можно сделать и "не мачем"). Прочитал несколько раз. Так и не понял, зачем 2 компьютера, зачем нужно передавать управление и заморачиваться с ключом. Может немного по-другому? Один занимается перемещением, а второй занимается обработкой картинки, а данные о корректировке передает в первый? Так это тоже, imho, не имеет большого смысла, поскольку время обработки не катастрофически большое и надолго комп не займет, программа получается линейной, а вот организация взаимодействия двух компьютеров, уже сложнее, там процессы идут асинхронно. Цитата Программа визуальной обработки может быть сделана по принципу по которому в первую мировую англичане ночью точно бомбы сбрасывали. стояло два прожектора которые светили в одну точку. если на земле видно было одно пятно - значит высота и положение правильное если было видно два - значит нужно было опуститься или подняться. в этом случае - можно взять два светодиода разного цвета и следить за тенью от детали вычислив по соответствующим двум цветовым каналам - как ориентирована деталь, а точнее куда она "упадет" если подать сигнал на опускание детали на плату. Картинку нарисуйте, pls: где стоит камера, где стоят светодиоды, как подсвечивается элемент, как формируется его изображение в камере. Я, говоря о камере, исхожу из того, что она расположена на станине, на пути перемещения элемента из ленты (палетты...) к плате. Цитата Программу управления ЛПТ портом я писал еще на визуал бейсике. с скоростью до одного килогерца все работает крайне надежно. Маловато будет 1 кГц - даже для полного шага. Полный шаг - это рывки, особенно при старте. Элемент, особенно потяжелее типа CaseD, будет болтаться или падать. Можно, конечно, для них использовать другую насадку, но пока вопрос со сменой насадок завис. Такчто, микрошаг, скажем 1/10-1/20, зубчатый ремень, и частота step 20-40 кГц, не меньше. Цитата а Программы по обработке изображения (сравнение двух фото нахождение дивергенции между ними, попиксельная обработка, я делал это на визуал бейсике и в маткаде (поищу - смогу сделать и в С++)) Imho, это несколько не то: нужно не сравнить 2 изображения, а определить насколько изображение сдвинуто и повернуто относительно центра осей координат (точки установки). На картинке, от предыдущего сообщения, как раз такой случай: микросхема смещена и повернута, нужно привести ее в центр и сориентировать длинной стороной по длинной стороне кадра. Здесь проблема еще и в геометрических искажениях оптики камеры. Если на микросхему посмотреть внимательно, видно что ее корпус не прямоугольник а трапеция с бочкообразными искажениями. Я не специалист по оптике, поэтому никакой возможности провести оптическую коррекцию изображения не вижу. Да и специалисту, видимо, было бы проще взять готовую оптику, чем корректировать что-то. Дорого это и требует точных работ. |

|

|

|

19.1.2008, 5:13 19.1.2008, 5:13

Сообщение

#7

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

И рассматривать не как раскладочный станок, а как станок для демонтажа/монтажа элементов и опционно с возможностью раскладки. А если такой станок будет выполнять еще и демонтаж/монтаж BGA в полуавтоматическом режиме, то потенциальных потребителей будет больше. Преложение, конечно, интересное. А пару вопросов можно? 1. Чем вести демонтаж (греть элемент) и припаивать? 2. Какова нужна точность позиционирования и скорость перемещения для BGA элементов? 3. Какой размер рабочей зоны? Просто мне кажется, это 2 разных инструмента, похожих по устройству но с разными задачами. P.S. BGA - это сотовые телефоны ремонтировать? Еще немного, и сотовый будет дешевле выбросить и купить новый, чем ремонтировать, как это уже произошло с видео, телевизорами, DVD/CD приводами... Электроника из "многолетней" категории переходит в категорию "модной", соответственно немодное выбрасывают. |

|

|

|

19.1.2008, 10:22 19.1.2008, 10:22

Сообщение

#8

|

|

Прописанный      Группа: Главные администраторы Сообщений: 3127 Регистрация: 7.10.2006 Из: Санкт-Петербург Пользователь №: 4 |

Вчера долго писал ответ,но все полегло.

теперь коротко: Гнаться криво повторить индустриальные аналоги смысла нет.Уменьшим требования. скорость поменьше, 20-40м/мин точность 0.1 деталей в присоске-1 или револьверная на 4-6 деталь в присоске, если многоногая и шаг 0.2,то придется не только повернуть,но и сместить,а это не так просто,поэтому думаю проще перемещать одним устройством,а распознавать и корректировать другим и связь упрощается до паузы. С одной деталью в присоске несложно,а с револьверной посложнее. Если с одной,то деталь может проезжать над камерой и в процессе доезда центрироваться,а с 4-6 в револьвере центрироваться после поворота револьвера. Мысли по конструкции пока сырые,посмотрю повнимательнее на промышленные раскладочные станки и додумаю. Если у кого есть ссылки на видео разных станков в работе-милости просим. -------------------- Проблем нет,есть задачи.

|

|

|

|

19.1.2008, 11:39 19.1.2008, 11:39

Сообщение

#9

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

Образовался клуб заинтересованных? Эт хорошо. Пора систематизировать и обобщать пожелания и приступить к выработке ТЗ.

Итак: 1. Габариты в пределах 400-500 мм, чтобы встал на стол. 2. Перемещение установочной головки с макс. скоростью до 500 мм/сек, привод зубчатым ремнем. 3. Точность позиционирования 0.1 мм 3. Установочная головка на 1 элемент. 4. Насадки на установочную головку сменные, с возможностью автоматической смены при работе. 5. Центрирование механическое. Электронное с камерой - как опция или как путь для дальнейшего развития, иначе все отложится на неопределенное время. 6. Программное обеспечение - специализированное, в качестве опций: - обучение - импорт из PCAD 7. Операционная система - Windows. 8. Аппаратный интерфейс станка с компьютером - токовая петля либо RS485. 9. В качестве опции - дополнительная головка для нанесения паяльной пасты. Открытые вопросы: 1. Ленточные питатели - как работать с лентой? 2. Набор команд станка. |

|

|

|

19.1.2008, 12:13 19.1.2008, 12:13

Сообщение

#10

|

|

Прописанный      Группа: Главные администраторы Сообщений: 3127 Регистрация: 7.10.2006 Из: Санкт-Петербург Пользователь №: 4 |

Цитата Итак: 1. Габариты в пределах 400-500 мм, чтобы встал на стол. 2. Перемещение установочной головки с макс. скоростью до 500 мм/сек, привод зубчатым ремнем. 3. Точность позиционирования 0.1 мм 3. Установочная головка на 1 элемент. 4. Насадки на установочную головку сменные, с возможностью автоматической смены при работе. 5. Центрирование механическое. Электронное с камерой - как опция или как путь для дальнейшего развития, иначе все отложится на неопределенное время. 6. Программное обеспечение - специализированное, в качестве опций: - обучение - импорт из PCAD 7. Операционная система - Windows. 8. Аппаратный интерфейс станка с компьютером - токовая петля либо RS485. 9. В качестве опции - дополнительная головка для нанесения паяльной пасты. Открытые вопросы: 1. Ленточные питатели - как работать с лентой? 2. Набор команд станка. сегодня с Владом под пиво посидим,на неделе на аналоги посмотрим и выдадим. -------------------- Проблем нет,есть задачи.

|

|

|

|

19.1.2008, 19:09 19.1.2008, 19:09

Сообщение

#11

|

|||

|

Завсегдатай     Группа: Пользователи Сообщений: 177 Регистрация: 5.11.2007 Из: ст.Каневская Пользователь №: 956 |

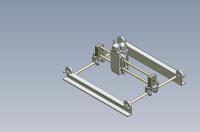

на счет работы с питателями. не нашел ссылки на станок, но видел где-то со следующей идеей:

Когда берется деталь сначала производится сдвиг штырем закрепленным рядом с пневмопинцетом - а затем берется собственно деталь - т.е. в два этапа, причем на подставке лежало несколько отрезков лент. для подобных схем очень подходит ротопод - две руки или три и вперед - очень быстро - не надо частой смены инструмента, а может и вообще не надо, синхронизацию угла можно сделать чисто механическим способом. если пасту наносить - то можно и паять инфракрасным способом - лазер или просто лампа. все зависит от необходимой скорости. а по лентам - еще мысль. подобные скоростя - довольно низки поэтому можно отойти от лент, а сделать специальные лотки в которых четко определено местоположение детали и заполнять их вручную. лоток можно сделать фрезером... И промышленные станки не просто раскладывают а еще часто и приклеивают спецклеем. Поэтому скорее всего придется класть на пасту - а потом плату в термокамеру градусов до 200... А бга паять не стоит и заморачиваться - для бга уровень разработки платы ТАКОЙ должен быть и изготовить многослойную плату ТАКИЕ затраты, что в домашних условиях проще три на планарке чем одну на бга. Да и бга в основном в компактных изделиях требуется... Я делаю сверлилку - специально чтобы отработать приемы для построения большого станка и для изготовления электроники. А для управления я остановился на мк NEC там и недорогие кристаллы и высокий уровень ЭМП держат и операции деления и умножения есть и самый дорогой кристал 16 разрядный 210 р стоит. А есть еще 32 разрядные с библиотекой на С++ для графических функций. Выложил фото - именно на базе этого станочка на первом этапе сверлить и рисовать плату(засинхронизировать очень легко), а потом раскладывать элементы и паять. или наносить пасту а паять под инфракрасной грелкой... сверлилку делаю из того что есть под рукой. Если есть потребность могу в солиде нарисовать свои идеи. -------------------- пользуюсь

http://bortsoff.narod.ru/ |

||

|

|

|||

19.1.2008, 23:51 19.1.2008, 23:51

Сообщение

#12

|

|

|

Технический турист  Группа: Пользователи Сообщений: 15 Регистрация: 18.1.2008 Из: Харьков Пользователь №: 1874 |

Преложение, конечно, интересное. А пару вопросов можно? 1. Чем вести демонтаж (греть элемент) и припаивать? 2. Какова нужна точность позиционирования и скорость перемещения для BGA элементов? 3. Какой размер рабочей зоны? Просто мне кажется, это 2 разных инструмента, похожих по устройству но с разными задачами. P.S. BGA - это сотовые телефоны ремонтировать? Еще немного, и сотовый будет дешевле выбросить и купить новый, чем ремонтировать, как это уже произошло с видео, телевизорами, DVD/CD приводами... Электроника из "многолетней" категории переходит в категорию "модной", соответственно немодное выбрасывают. http://www.dipaul.ru/catalog/399/ http://www.techno.ru/price/pdr.pdf Там есть ответы на некоторые вопросы. BGA выпаивал обычным феном (станция), паять не пробовал, поскольку необходима специальна оснастка и молодость, а вот элементы размерами где то 0.5x1 мм год назад наснимался и наустанавливался много ... Пока доводил "до ума" прототип. Сейчас вот предстоит аналогичное ... но уже включая BGA. Более или менее серьёзные процы как правило идут сейчас BGA, по крайней мере в той области где работаю. По иному довести "до ума" прототипы на сегодняшний день невозможно, поскольку еще не родились или слишком дороги PC которые в состоянии общитать, хотя софт имеется. Собственно в простом установщике для себя я пока не вижу ни малейшего смысла. Лет 17, а именно столько используем SMD, мы и без него номально обходились и обходимся. Платы заказывали/заказываем на стороне, поскольку если закупить оборудование то экологи ... Если надо то и монтаж там же, у себя только монтаж ключевых элементов и малые партии. И еще, представте что такой установщик сделан, работает. Девочки которые закладывают "обрезки ленточек" ну ошиблись и даже не один раз, они не роботы. Это обнаруживается на этапе тестирования партии изделий. |

|

|

|

20.1.2008, 1:24 20.1.2008, 1:24

Сообщение

#13

|

|

|

Завсегдатай     Группа: Пользователи Сообщений: 177 Регистрация: 5.11.2007 Из: ст.Каневская Пользователь №: 956 |

Впору голосование провести на счет производительности...

500 мм больше смахивает на нежелание платить за реальную потребность... Прошу прощения за флуд... для больших скоростей или станок должен быть массивным, или стол не связан конструктивно с подачей, или приклеивать детали - что сильно усложняет конструкцию. и микростеп тут непричем, а причем масса станка масса каретки и начальное ускорение, микростеп это просто способ "растянуть" скоростную характеристику двигателя. взять DC движок или бесколлекторник с энкодером - так у него первый "шаг" вообще очень плавным можно сделать... Например я рассчитываю с полной нагрузкой делать плату со 100 деталями в день, но это и не хобби просто потребности для КИПиА. Выпаять одну деталюшку и впаять я и под микроскопом могу. Просто 100 деталей паять даже при потребности скажем 10 плат на проект это долго, а заказывать экономически нецелесообразно хотябы из-за удаленности от изготовителей. Я готов потратится в пределах 20-50 тыс руб на изготовление станочка который позволит это мне делать на столе. и думаю на подобный недорогой станок очень большой спрос, гораздо больше чем на станки с производительностью тысячи за час... мои потребности (разработка и усовершенствование средств автоматики на небольшом заводе, скажем консервном): первый заход 1.Сверлить 2.Рисовать (головка типа прибора для нанесения тату) (или фотоспособ) второй заход 3.Наносить пасту (подобная головка) 4.Раскладывать детали на пасту (паять думаю в термошкафу) Производительность 1-2 платы со 100 деталями на каждой в смену (8-10 часов). Платы размером больше чем 100*200 я использовать не стану, но стоимость станка в этом плане не намного отличается чем от 210*297, поэтому плата, думаю, должна быть не более А4 формата - просто фотоспособом труднее бОльшую плату получить, да и нужны они в основном для автоакустики и прочих силовых вещей. и никаких девочек (к сожаленью) максимум один мальчик :)) т.е. ленты отпадают только готовый поддон с разложенными компонентами. -------------------- пользуюсь

http://bortsoff.narod.ru/ |

|

|

|

20.1.2008, 1:46 20.1.2008, 1:46

Сообщение

#14

|

|

|

Технический турист  Группа: Пользователи Сообщений: 15 Регистрация: 18.1.2008 Из: Харьков Пользователь №: 1874 |

|

|

|

|

20.1.2008, 2:41 20.1.2008, 2:41

Сообщение

#15

|

|

Завсегдатай     Группа: Пользователи Сообщений: 262 Регистрация: 11.1.2008 Пользователь №: 1794 |

Ого! Не думал что такой резонанс возникнет

Давайте пока не рассматривать всякие навороты в виде выпайки БГА, да еще и автоматизированной. Разложу мысли по порядку - ваккумные пинцеты: нужно несколько, в первую очередь для разных размеров деталей. выстроить их все таки проще в ряд. думаю нужно 3-4 башки для элементов с размером 0603-1206 и 1-2 башки для более крупных деталей(TQFP SOIC MSOP) - комп один - на нем должна работать софтина, причем самодельная, которая должна принимать файлы из популярных кадов (начнем с PCAD2000). В софтине также задается расположение питателей и компонент для "захвата". К компу подключен самодельный контроллер ШД, выполняющий команды по типу переместись из точки А в точку Б (G00). Также на этой плате разумно разместить управление клапанами пинцетов. - теперь о распознавании. думаю нужно поставить камеру смотрящую вверх. пинцет хватает деталь, затем помещает ее перед камерой, камера делает снимок и вычисляет dX, dY, dФ. Затем деталь продолжает "полет" до места установки с уже скорректированными координвтами и поворотом. как распознавать? пока не знаю как лучше, конечно хочется аппаратную "думалку". но все таки наверное лучше начать с захватчика видео в компьютере. Я вобще не в курсе насколько сложно выделить картинки из, скажем, тв-тюнера, так что подскажите. вообще при существующих ценах на установщики, создавать бюджетный станок более чем востребовано. так что будем работать все я спать блин |

|

|

|

20.1.2008, 2:55 20.1.2008, 2:55

Сообщение

#16

|

|

|

Завсегдатай     Группа: Пользователи Сообщений: 177 Регистрация: 5.11.2007 Из: ст.Каневская Пользователь №: 956 |

Исправлял - но не приняло - повторяю.

Впору голосование провести на счет производительности... 500 мм больше смахивает на нежелание платить за реальную потребность... Прошу прощения за флуд... для больших скоростей или станок должен быть массивным, или стол не связан конструктивно с подачей, или приклеивать детали - что сильно усложняет конструкцию. и микростеп тут непричем, а причем масса станка масса каретки и начальное ускорение, микростеп это просто способ "растянуть" скоростную характеристику двигателя. взять DC движок или бесколлекторник с энкодером - так у него первый "шаг" вообще очень плавным можно сделать... Например я рассчитываю с полной нагрузкой делать плату со 100 деталями в день, но это и не хобби просто потребности для КИПиА. Выпаять одну деталюшку и впаять я и под микроскопом могу. Просто 100 деталей паять даже при потребности скажем 10 плат на проект это долго, а заказывать экономически нецелесообразно хотябы из-за удаленности от изготовителей. Я готов потратится в пределах 20-50 тыс руб на изготовление станочка который позволит это мне делать на столе. и думаю на подобный недорогой станок очень большой спрос, гораздо больше чем на станки с производительностью тысячи за час... мои потребности (разработка и усовершенствование средств автоматики на небольшом заводе, скажем консервном): первый заход 1.Сверлить 2.Рисовать (головка типа прибора для нанесения тату) (или фотоспособ) второй заход 3.Наносить пасту (подобная головка) 4.Раскладывать детали на пасту (паять думаю в термошкафу) Производительность 1-2 платы со 100 деталями на каждой в смену (8-10 часов). Платы размером больше чем 100*200 я использовать не стану, но стоимость станка в этом плане не намного отличается чем от 210*297, поэтому плата, думаю, должна быть не более А4 формата - просто фотоспособом труднее бОльшую плату получить, да и нужны они в основном для автоакустики и прочих силовых вещей. и никаких девочек (к сожаленью) максимум один мальчик :)) т.е. ленты отпадают только готовый поддон с разложенными компонентами. Система команд упрощенная типа: поз. в лотке, X, Y, Angle. (15,5.7,10,90) (хотя угол можно и закодировать с нужным шагом типа 1-0, 2-15, 3-30; координаты 1 ноги и угол поворота корпуса относительно первой ноги. пневмопинцетов будет скорее всего пара. один с диаметром отверстия 0,3 мм и другой 2 мм. игла от шприца с компрессором от холодильника держит хорошо. правда большие микросхемы не пробовал для нескольких лотков можно буквы применять A1 - лоток А позиция 1, B15 - лоток B позиция 15 причем каждый лоток может быть рассчитан под один типоразмер корпуса SMD, а для нестандартных, или редких деталей(по началу я их вручную попаяю) лоток Z(x)(y) с конкретными координатами, при начальной инициализации можно завести соответствие кода лотка к типу компонентов лотка, т.е лоток A - это 0612 лоток B это 0805 лоток С это SOT-89 с вытекающими отсюда табличными координатами.) Как лоток набивать - можно биль напечатать в формат лотка и раскладывать по нему - да и проверить номинал в лотке просто. Но необходима корректировка системы координат рабочей поверхности под реальную установку платы как по углу так и по высоте (с лотком, я думаю, понятно). Просто слегка прорабатывал идею. Если интересуют еще идеи пишите. Хотя может я со своими мышами зря в клетку со слонами суюсь... -------------------- пользуюсь

http://bortsoff.narod.ru/ |

|

|

|

20.1.2008, 4:27 20.1.2008, 4:27

Сообщение

#17

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

...но видел где-то со следующей идеей: Когда берется деталь сначала производится сдвиг штырем закрепленным рядом с пневмопинцетом - а затем берется собственно деталь - т.е. в два этапа, причем на подставке лежало несколько отрезков лент... Здесь проблема, imho, не столько протащить ленту, сколько снять с нее пленку, закрывающую элемент. Цитата а по лентам - еще мысль. подобные скоростя - довольно низки поэтому можно отойти от лент, а сделать специальные лотки в которых четко определено местоположение детали и заполнять их вручную. лоток можно сделать фрезером... Мне больше нравится вариант, когда отрезок ленты, со снятой покрывной пленкой, размещается в лотке. И вручную ничего раскладывать не нужно, ручная раскладка - долго, муторно, будет рассыпаться и теряться, можно перепутать полярность (у диодов или светодиодов например). Цитата Например я рассчитываю с полной нагрузкой делать плату со 100 деталями в день, но это и не хобби просто потребности для КИПиА. Выпаять одну деталюшку и впаять я и под микроскопом могу. Просто 100 деталей паять даже при потребности скажем 10 плат на проект это долго, а заказывать экономически нецелесообразно хотябы из-за удаленности от изготовителей. 100 деталей на плате - это пара часов работы вручную, с нанесением пасты и пайкой в печи. Цитата Я готов потратится в пределах 20-50 тыс руб на изготовление станочка который позволит это мне делать на столе. И думаю на подобный недорогой станок очень большой спрос, гораздо больше чем на станки с производительностью тысячи за час... Полностью согласен насчет спроса и пустой ниши. Но насчет цены - большие сомнения. Цитата пневмопинцетов будет скорее всего пара. один с диаметром отверстия 0,3 мм и другой 2 мм. игла от шприца с компрессором от холодильника держит хорошо. правда большие микросхемы не пробовал Каждому пинцету нужно будет делать свой привод по Z и углу. Не проще ли сделать сменные насадки? Цитата Но необходима корректировка системы координат рабочей поверхности под реальную установку платы как по углу так и по высоте (с лотком, я думаю, понятно). Это да, совершенно необходимо. Если с корректировкой по углу можно на начальном этапе обойтись (с использованием базирующих штифтов) то по Z обязательно нужно сразу предусмотреть.

|

|

|

|

20.1.2008, 4:38 20.1.2008, 4:38

Сообщение

#18

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

- комп один - на нем должна работать софтина, причем самодельная, которая должна принимать файлы из популярных кадов (начнем с PCAD2000). В софтине также задается расположение питателей и компонент для "захвата". К компу подключен самодельный контроллер ШД, выполняющий команды по типу переместись из точки А в точку Б (G00). Также на этой плате разумно разместить управление клапанами пинцетов. Полностью за. Цитата - теперь о распознавании. думаю нужно поставить камеру смотрящую вверх. пинцет хватает деталь, затем помещает ее перед камерой, камера делает снимок и вычисляет dX, dY, dФ. Затем деталь продолжает "полет" до места установки с уже скорректированными координвтами и поворотом. как распознавать? пока не знаю как лучше, конечно хочется аппаратную "думалку". но все таки наверное лучше начать с захватчика видео в компьютере. Я вобще не в курсе насколько сложно выделить картинки из, скажем, тв-тюнера, так что подскажите. Картинка, что я посылал, показывает микросхему именно в таком ракурсе. Думалка будет, конечно, не аппаратная, а софтовая в компьютере. Захват видео (от теле/видео камеры) через плату тюнера не пробовал. Но с web камерой 640*480, подключеной по USB у меня получилось, я уже писал. Тут время обработки сильно зависит от алгоритма и размера картинки. Так что желательно 1. привести деталь на камеру 2. сделать снимок 3. по снимку вычислить корректировку по X,Y,Ф Без дополнительной последующей механической корректировки и повторения п.2-п.3. |

|

|

|

20.1.2008, 12:25 20.1.2008, 12:25

Сообщение

#19

|

|

|

Завсегдатай     Группа: Пользователи Сообщений: 315 Регистрация: 12.10.2006 Пользователь №: 10 |

Для начала вы бы подкорректировали задачу и набрали бы информации…

Алекс правильно к вопросу подошёл – пром аналоги посмотреть. Кстати, у Диполь (см. ссылку выше www.dipaul.ru ) есть центр обучения в Питере. Там стоит установщик компонентов MY-12 (Май 12) фирмы MYDATA (Майдата, Швеция). www.mydata.com Как специалист в этом вопросе, считаю на настоящий момент эти установщики лучшими в мире. Даже японские Ямахи рядом с Маем выглядят бледно. Для лабораторного производства существуют машинки попроще. К ТЗ внимательней отнеситесь, чтобы лисапеды не изобретать и с несоответствием ТТ не бороться. -------------------- Кто виноват? – Дураки.

Что делать? – Дороги. |

|

|

|

20.1.2008, 22:30 20.1.2008, 22:30

Сообщение

#20

|

|

Прописанный      Группа: Главные администраторы Сообщений: 3127 Регистрация: 7.10.2006 Из: Санкт-Петербург Пользователь №: 4 |

Я упертый, и редко корректирую планы исходя из чужих сомнений и пессимизма.

Более того, и на аналоги смотреть буду только после того,как в голове свое представление сложится,а потом сравню с тем,что уже кем-то сделано. Как мне сейчас кажется нужно разделить позиционирование на две системы координат: первая и постоянная это координаты мест на плате и питателей Вторая,корректируемая- две оси в горизонтальной плоскости и одна поворотная вертикальная.задача-позиционирование детали по центру вертикальной оси первой системы.Это позволит в дальнейшем либо использовать несколько присосок при захвате разных деталей или нескольких одновременно. Задача которую нужно первоочередно решить это распознавание образа и связать с аппаратной коррекцией второй системы координат. Нужен адекватный программист,способный это порешать. Если эта часть получится криво,то придется подкорректировать до захвата одной детали и ее поворота. Участвуйте ! -------------------- Проблем нет,есть задачи.

|

|

|

|

21.1.2008, 4:27 21.1.2008, 4:27

Сообщение

#21

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

... Как мне сейчас кажется нужно разделить позиционирование на две системы координат: первая и постоянная это координаты мест на плате и питателей ... Нет, координаты питателей не константа, набор питателей и их позиция должны быть изменяемыми. И координаты платы - тоже не константа. Константа - ноль по осям. Все остальное относительно: - по Z привязка к плате от конкретной конструкции (толщина) - по X, Y - возможно смещение и поворот платы при изготовлении/установке, так что 0 платы и угол ее поворота нужно корректировать для каждой платы, для этого на плате делают реперы. |

|

|

|

21.1.2008, 11:27 21.1.2008, 11:27

Сообщение

#22

|

|

Прописанный      Группа: Главные администраторы Сообщений: 3127 Регистрация: 7.10.2006 Из: Санкт-Петербург Пользователь №: 4 |

Цитата Нет, координаты питателей не константа, набор питателей и их позиция должны быть изменяемыми. И координаты платы - тоже не константа. Это понятно,значит я плохо объяснил. Имелось ввиду неизменяемые для корректировки получившегося захвата элемента координаты пололожения. -------------------- Проблем нет,есть задачи.

|

|

|

|

21.1.2008, 22:44 21.1.2008, 22:44

Сообщение

#23

|

|

Технический турист  Группа: Пользователи Сообщений: 19 Регистрация: 29.10.2007 Из: Московская Область Пользователь №: 881 |

Немножко дополню

для исключения ошибок при закладке элементов в касету после распознования детали и её правильном позиционировании в пространстве отогнать её на измеряющий блок (контактная площадка) который умеет мерить сопротивление для резисторов, емкость для конденсаторов полярность диодов, можно даже проверить полярность электролитических кондесаторов трабля только с микросхемами, ут измерять нечего, нужно 100% найти её ключ вот алгоритм изменённого раскладчика 1. Взять требуюмую деталь в лотке 2. распознать, и спозиционировать в пространстве 3. Загнать деталь на контактную площадку тестера, проверить номинал и др (зависит от детали) при обнаружении не того номинала, выполнить отбраковку элемента при неправильтной полярности, выполнить её разворот и повторное тестирование (диоды) 4. Отправить на установку в плату... Мерить емкости сопротивления и полярности можно небольшим блочком на мк связанным с основным модулем Немного доработав можно также проверять p-n-p n-p-n проводимость транзисторов с примерным h21Э сравнивая номинал по паспорту и выверенное значение отбраковать не "попавший" в паспортный диапазон транзистор -------------------- Станок: CNC Magic Basic A3(2008)

|

|

|

|

21.1.2008, 23:29 21.1.2008, 23:29

Сообщение

#24

|

|

|

Завсегдатай     Группа: Пользователи Сообщений: 177 Регистрация: 5.11.2007 Из: ст.Каневская Пользователь №: 956 |

Вот дебри. Я думаю гуру должен нарисовать "дорожную карту". А то реализация алгоритмов в воздухе - это и станок из воздуха. Алгоритм "распознования" это что? алгоритм позиционирования детали или определения типа её? и зачем позиционировать программно - если в большинстве случаев это можно сделать механически. просто ровнять или сделать дополнительный привод, который берет из ленты, кладет в ванночку, которая механически выравнивает, а основной инструмент уже раскладывает деталюхи. не пойму зачем городить огород...

-------------------- пользуюсь

http://bortsoff.narod.ru/ |

|

|

|

22.1.2008, 5:01 22.1.2008, 5:01

Сообщение

#25

|

|

|

Прописанный      Группа: Пользователи Сообщений: 621 Регистрация: 7.1.2007 Из: Железногорск Пользователь №: 53 |

Вот дебри. Я думаю гуру должен нарисовать "дорожную карту". А то реализация алгоритмов в воздухе - это и станок из воздуха. А гуру это кто? Если имеется ввиду AlexSpb, так он "сам по себе мальчик" - ему наши рассуждения до фонаря, вот недавняя цитата из него "...Я упертый, и редко корректирую планы исходя из чужих сомнений и пессимизма." Так что желающие поучаствовать в проекте должны сами определиться с ТЗ и сами реализовывать его. Не отрицаю, механическая часть - очень важная составляющая проекта, но не меньшее (если не большее!) значение будет иметь программная составляющая. Для фрезеров/граверов управляющий софт есть готовый, он дано отработан и откатан. Здесь же все придется делать самим и с нуля. Цитата Алгоритм "распознования" это что? алгоритм позиционирования детали или определения типа её? и зачем позиционировать программно - если в большинстве случаев это можно сделать механически. просто ровнять или сделать дополнительный привод, который берет из ленты, кладет в ванночку, которая механически выравнивает, а основной инструмент уже раскладывает деталюхи. не пойму зачем городить огород... Здесь все в куче, все перепутано. Мы как будто говорим на разных языках. Давайте начнем с определения терминов, чтобы говорить на одном языке и об одном и том же. Распознавание: применительно к нашим задачам, этот термин - синоним "оптического распознавания образов". Цитата из словаря: "Технология автоматического установления соответствия объекта, наблюдаемого системой компьютерного зрения, объектам определенного вида или класса... Сложные объекты распознаются лишь в статике. Например, изображения людей (в том числе отпечатков пальцев, сетчатки глаза и т.д.) идентифицируются путем сопоставления предъявленного объекта с его фотографическим изображением, хранящимся в памяти ЭВМ." Применительно к нашей задаче, это возможность отличить по картинке с камеры корпус 1206 от 0805, транзистор от микросхемы. Более сложный случай - определить ошибку в номинале или типе элемента. Мое мнение: это все замечательно, но не сбыточно, как собственный остров с домиком в средиземном море. Такие задачи не решаются в одиночку, или мелкими коллективами за обозримое время. Для начала хотя бы сделать установщик, который бы просто брал элемент, механически его центрировал и ставил на плату. Это база, основа, которая уже будет работать и которой для мелкого производства будет достаточно, поскольку заменит монтажницу по скорости и качеству. Все остальное - центрирование элемента с помощью камеры, распознавание, измерение параметров - можно делать как опцию. Это принципиально конструкцию не изменит. |

|

|

|

|

2 чел. читают эту тему (гостей: 2, скрытых пользователей: 0)

Пользователей: 0

| Текстовая версия | Сейчас: 26.4.2024, 19:35 |